Para a construción de valos no arsenal do construtor hai moitos materiais fiables e probados ao longo dos anos: madeira, metal, ladrillo, malla. A pesar disto, os modernos propietarios están prestando cada vez máis atención a novos tipos de valos, entre os que a valla de policarbonato está a tomar a posición de liderado.

Para a construción de valos no arsenal do construtor hai moitos materiais fiables e probados ao longo dos anos: madeira, metal, ladrillo, malla. A pesar disto, os modernos propietarios están prestando cada vez máis atención a novos tipos de valos, entre os que a valla de policarbonato está a tomar a posición de liderado.

Segundo as súas características operativas, a folla de policarbonato supera a madeira e o metal, xa que non está completamente suxeita a influencias atmosféricas negativas. O polímero é barato, lixeiro, duradeiro, bastante transparente, non precisa traballo de acabado. Tales propiedades convérteno nun candidato ideal para o seu uso na industria da construción. Esta publicación dirá como facer un fermoso e duradeiro valado a partir de policarbonato de láminas, e dará recomendacións sobre a elección do material.

Segundo as súas características operativas, a folla de policarbonato supera a madeira e o metal, xa que non está completamente suxeita a influencias atmosféricas negativas. O polímero é barato, lixeiro, duradeiro, bastante transparente, non precisa traballo de acabado. Tales propiedades convérteno nun candidato ideal para o seu uso na industria da construción. Esta publicación dirá como facer un fermoso e duradeiro valado a partir de policarbonato de láminas, e dará recomendacións sobre a elección do material.

Principais características

O policarbonato é un material polimérico sintético producido en forma de láminas (paneis) de varias lonxitudes de 3 a 12 m. O ancho do panel adoptado polas normas é de 210 cm. Na construción moderna utilízanse dous tipos de policarbonato de folla:

O policarbonato é un material polimérico sintético producido en forma de láminas (paneis) de varias lonxitudes de 3 a 12 m. O ancho do panel adoptado polas normas é de 210 cm. Na construción moderna utilízanse dous tipos de policarbonato de folla:

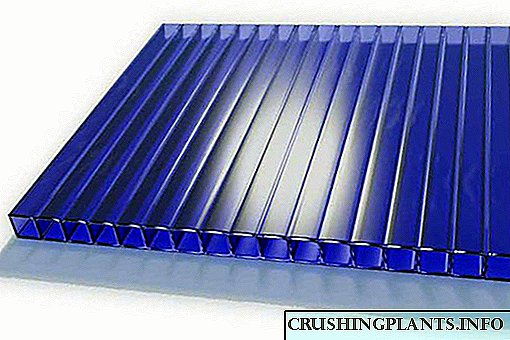

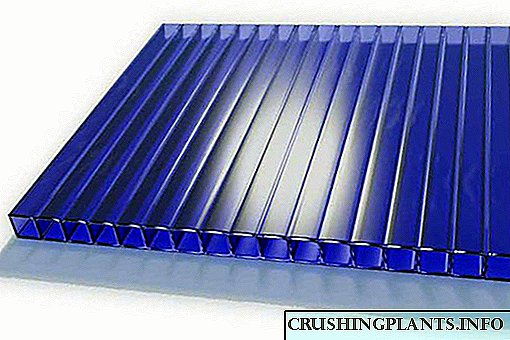

- Móbil. Ten unha estrutura celular. As placas exteriores están interconectadas por endurecedores rectos ou en forma de X. A lonxitude e grosor da folla varían segundo o tipo de material (3-40 mm).

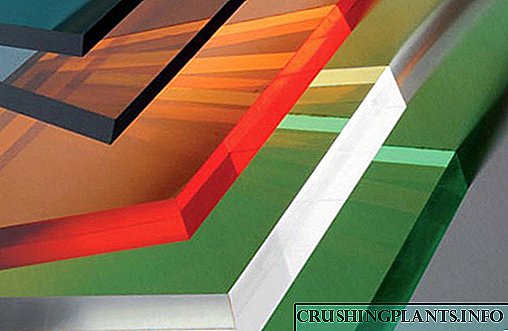

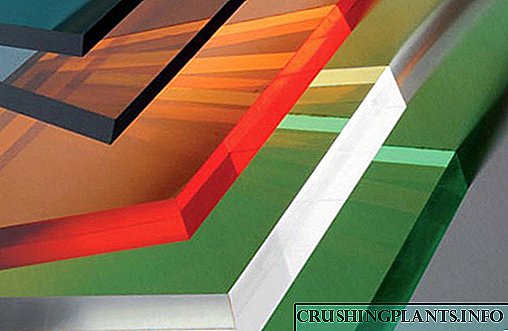

- Monolítico. É un material homoxéneo transparente ou translúcido de maior resistencia. O grosor é de 1 a 12 mm.

Policarbonato de folla estruturada (celular) está dispoñible nunha gran variedade de variacións de cor, o que facilita a súa decisión para calquera decisión.

Vantaxes e desvantaxes do polímero sintético

As principais vantaxes do material inclúen:

As principais vantaxes do material inclúen:

- peso lixeiro, que non require un potente marco de apoio;

- resistencia á corrosión e influencias atmosféricas externas;

- a resistencia ao esforzo mecánico, a estrutura viscosa do material non permite que o polímero se craque do impacto, o policarbonato é 200 veces máis forte que o vidro;

- boa transmisión de luz, o plástico transparente transmite ata o 90% de luz natural;

- baixa condutividade térmica;

- resistencia química;

- unha ampla gama de temperaturas de funcionamento, o polímero pode usarse a temperaturas de - 50 a + 120 ºC sen perda das súas características de rendemento;

- facilidade de coidado, que se reduce ao lavado periódico con auga xabonosa.

Todas estas calidades fan do policarbonato un excelente material para crear valos, invernadoiros, baldosas, estruturas de tellados, etc. Os valos de policarbonato de perfil metálico realizan moi ben a súa función principal: protexer o sitio contra a entrada non autorizada. Grazas á estrutura móbil, absorben perfectamente os sons da rúa, protexendo aos propietarios do ruído.

A principal desvantaxe do policarbonato, xa que, de feito, de todos os polímeros sintéticos é a destrución baixo a influencia da radiación UV.

Ante este feito, os fabricantes modernos cubren este material cun revestimento protector especial. Ademais, o polímero sintético ten un coeficiente de expansión térmica suficientemente alto. É por iso que os valos de policarbonato só se fan en seccións separadas. Como estrutura de apoio de tal cerca, utilízase un marco soldado metálico ou ladrillo.

Tecnoloxía de Cercas de Folla de Policarbonato

O proceso de erguer valos a partir de polímero de láminas non é moi diferente da tecnoloxía de montar valos a partir dunha folla perfilada e semella:

O proceso de erguer valos a partir de polímero de láminas non é moi diferente da tecnoloxía de montar valos a partir dunha folla perfilada e semella:

- marca de perímetro;

- preparación de fosos de profundidade e diámetro apropiados;

- instalación de postes de apoio;

- fixación en soportes de rexistros cruzados;

- instalación de follas de policarbonato.

Para crear valos externos, é preferible empregar un material monolítico de láminas, que teña gran resistencia e posibilidade de dobrar sen violar as características. Se queres facer unha fermosa e translúcida valla de policarbonato entre veciños do país, entón podes escoller a opción orzamentaria: paneis estruturados.

Preparación de materiais

Para soportes, requirirá un tubo perfilado de metal cunha sección transversal de 60 x 60 mm e un grosor de parede de 2 mm ou máis. A lonxitude das columnas de apoio depende da altura estimada do valado, da profundidade do tendido e do método de fixación dos apoios no chan.

Para soportes, requirirá un tubo perfilado de metal cunha sección transversal de 60 x 60 mm e un grosor de parede de 2 mm ou máis. A lonxitude das columnas de apoio depende da altura estimada do valado, da profundidade do tendido e do método de fixación dos apoios no chan.

Para rexistros transversais é necesario mercar un tubo metálico de perfil cunha sección transversal de 40 x 40 mm ou 25 x 50 mm. Espesor da parede non inferior a 1 mm.

Ao elixir o grosor da folla de polímero para valos, debes centrarte na distancia entre os pontes. A versión óptima do cadro: tres saltos en pasos: 600 - 1000 mm cunha distancia entre os soportes de 3 m. O grosor mínimo de policarbonato celular é de 8 mm.

Ademais, son necesarios perfís para paneis estruturados, cuxo tipo debe ser elixido en función do grosor do material, o deseño e a fixación da cerca de policarbonato. A continuación móstranse as fotos das variedades posibles.

Se se concretarán os piares de apoio, é preciso abastecerse de pedra esmagada, cemento e area para crear unha solución. Non te esquezas do instrumento: taladro; nivel, liña de fontanería, cinta métrica, pala, broca cun conxunto de brocas, un destornillador con un conxunto de bits, unha amoladora, unha máquina de soldadura e fixadores.

Pasos de cercado de chapa de policarbonato

Despois de preparar o material, pode proceder á creación directa dun valo de policarbonato coas súas propias mans.

Despois de preparar o material, pode proceder á creación directa dun valo de policarbonato coas súas propias mans.

Número 1 da etapa - marcando o perímetro do sitio

Determinamos os puntos da esquina do valado e diriximos uns pasadores entre os que debes tirar o cordón. Determinamos os puntos de montaxe dos postos de apoio. O paso recomendado é de 3 m entre os centros de futuros recreos.

Determinamos os puntos da esquina do valado e diriximos uns pasadores entre os que debes tirar o cordón. Determinamos os puntos de montaxe dos postos de apoio. O paso recomendado é de 3 m entre os centros de futuros recreos.

2ª etapa: instalación de piares de apoio

Nos lugares designados perforamos pozos. A profundidade media non debe ser inferior a 1/3 da lonxitude total da columna.

Nos lugares designados perforamos pozos. A profundidade media non debe ser inferior a 1/3 da lonxitude total da columna.

Ao determinar a profundidade de instalación dos soportes, paga a pena considerar os indicadores da profundidade de conxelación do solo para unha rexión determinada. Para o cultivo de solos, a mellor opción para asegurar os soportes é unha base de tiras con reforzo completo da estrutura.

Na parte inferior de cada pozo vertemos unha capa de area ou cribados. O grosor da capa é de 10-15 cm. Procesamos a parte subterránea de cada soporte con betume ou envolvemos con material para cubertas para evitar que o metal poña en contacto coa humidade. Instalamos postos de apoio no pozo preparado, aliñámolo coa axuda dun nivel e unha liña de plomería, fixámolo con fragmentos de ladrillo e formigón. Dependendo das condicións meteorolóxicas e da temperatura do aire, o período de solidificación completa do formigón varía de 23 a 30 días.

Na parte inferior de cada pozo vertemos unha capa de area ou cribados. O grosor da capa é de 10-15 cm. Procesamos a parte subterránea de cada soporte con betume ou envolvemos con material para cubertas para evitar que o metal poña en contacto coa humidade. Instalamos postos de apoio no pozo preparado, aliñámolo coa axuda dun nivel e unha liña de plomería, fixámolo con fragmentos de ladrillo e formigón. Dependendo das condicións meteorolóxicas e da temperatura do aire, o período de solidificación completa do formigón varía de 23 a 30 días.

Número 3: crea o cadro da cerca

Soldamos linteis horizontais (retrasos) aos postos de apoio. A distancia entre os lags depende da altura do valado de policarbonato. Se a altura do valo é superior a 1,5 m, recoméndase instalar tres pontes, cunha distancia entre eles de 60 a 100 cm.

Soldamos linteis horizontais (retrasos) aos postos de apoio. A distancia entre os lags depende da altura do valado de policarbonato. Se a altura do valo é superior a 1,5 m, recoméndase instalar tres pontes, cunha distancia entre eles de 60 a 100 cm.

Se non é posible empregar unha máquina de soldar para fixar os jumpers, é perfectamente aceptable fixalos nos postes mediante parafusos metálicos, instalando o tubo nos "estantes" da esquina metálica e fixándoo con coidado.

Despois da construción, o marco é tratado de ferruxe, limpa as costuras, pinta.

Etapa 4: paneis de policarbonato de fixación

Marcamos e cortamos o material no panel do tamaño requirido. Para o corte, pode usar unha serra cun dente pequeno cun mínimo de divorcio ou un rompecabezas (axustando o movemento da lámina sen balancear). Nos extremos de cada peza obtida colocamos o perfil final (UP). Perforamos buratos nos lugares de fixación do cadro. O paso entre os buracos é de 300 mm.

Marcamos e cortamos o material no panel do tamaño requirido. Para o corte, pode usar unha serra cun dente pequeno cun mínimo de divorcio ou un rompecabezas (axustando o movemento da lámina sen balancear). Nos extremos de cada peza obtida colocamos o perfil final (UP). Perforamos buratos nos lugares de fixación do cadro. O paso entre os buracos é de 300 mm.

Para reducir o risco de rachaduras en policarbonato celular, todos os puntos de fixación deberán estar a non máis preto de 40 mm do bordo do material.

Non debemos esquecer a expansión térmica do polímero de panal, que pode alcanzar os 10 mm na dirección das cámaras de aire. Para evitar a deformación da chapa de cerca, debería deixarse un espazo térmico (5 mm) entre as láminas. Ao expandirse, tamén se poden producir fisuras nos puntos de fixación. É por iso que se recomenda empregar lavadoras térmicas especiais. Na seguinte figura móstrase o deseño de montaxe.

Para nivelar unha posible expansión térmica, os paneis de mel pódense fixar por si mesmos mediante un perfil de conexión.

Dada a posible deformación do material durante a exposición á temperatura, os expertos recomendan empregar un marco soldado desde a esquina na que o material se fixará ríxidamente só na parte central de cada sección para o policarbonato de fixación. Na fotografía móstrase un exemplo deste deseño.

O último paso para construír unha cerca de policarbonato é liberar o material da película de transporte, que protexe os paneis de arañazos e virutas. Nisto pódese considerar completa a creación do valado. O principal é unha limpeza puntual de contaminantes e verificación regular da integridade de toda a estrutura.